- Эффективная эксплуатация и ремонт оборудования для производства строительных материалов как залог успешного бизнеса

- Эффективность работы производственного механизма

- Стратегии повышения надежности машин

- Планирование технического обслуживания

- Процедуры восстановления и их значение

- Инновационные технологии в ремонте

- Качество и тестирование материалов

Эффективная эксплуатация и ремонт оборудования для производства строительных материалов как залог успешного бизнеса

Когда речь заходит о производственных процессах в строительстве, многие задумываются о том, как правильно организовать работу техники. Несомненно, от надёжности используемых механизмов зависит не только скорость выполнения задач, но и качество конечного продукта. Умение находить подход к каждому элементу, а также поддерживать его в отличном состоянии, является основополагающим для достижения успеха.

Важно понимать, что упреждающие меры по предотвращению поломок благоприятно сказываются на общей производительности. Тщательный подход к регулярным проверкам и соблюдение технологий на каждом этапе могут существенно снизить риски возникновения нештатных ситуаций. Поэтому профессионалы в этой области всегда обращают внимание на нюансы, которые могут сыграть решающую роль в развитии бизнеса.

Разработка правильных стратегий по организации работы с техниками и системами диагностики позволит вовремя выявлять проблемы и легко их устранять. Такой подход не только продлевает срок службы оборудования, но и создает комфортные условия для сотрудников, что в свою очередь, положительно сказывается на общем климате в коллективе и повышает уровень мотивации.

Эффективность работы производственного механизма

Вопрос оптимизации функционирования машин и агрегатов становится все более актуальным в условиях современного рынка. Многие компании стремятся достичь высоких результатов, минимизируя затраты и повышая производительность. Это подразумевает не только грамотную настройку всех компонентов, но и постоянный контроль за их работой.

- Планирование и контроль графика технического обслуживания.

- Обучение персонала для повышения квалификации.

- Использование современных технологий и инструментов для мониторинга.

- Анализ данных для выявления узких мест в процессе.

Неграмотное использование техники может привести к непредвиденным сбоям и снижению общей продуктивности. Поэтому особенно важно обращать внимание на следующие аспекты:

- Состояние механизмов: Регулярная проверка и поддержание в исправном состоянии поможет избежать серьезных последствий.

- Процессы взаимодействия: Оптимальное сочетание всех элементов системы влияет на общий результат работы.

- Качество сырья: Использование надежных и проверенных материалов существенно снижает риски.

- Анализ производительности: Постоянное отслеживание результатов позволяет быстро реагировать на изменения и адаптироваться к новым условиям.

Как итог, постоянное совершенствование процессов и контроль за состоянием техники – это залог успешной деятельности любой компании. Помните, что даже маленькие изменения могут привести к значительным улучшениям в конечном итоге.

Стратегии повышения надежности машин

Когда дело касается работы с тяжелыми машинами, вопрос надежности становится первоочередным. Каждый завод или предприятие стремится к тому, чтобы их техника работала без сбоев и была в состоянии справляться с интенсивными нагрузками. Устойчивость к поломкам и возможность долгосрочной службы — важные цели, которых стоит добиваться, чтобы минимизировать затраты и повысить общую продуктивность.

Один из ключевых подходов – это регулярное техническое обслуживание. Правильный график планового осмотра гарантирующий, что возможные проблемы выявляются заранее и устраняются до того, как станут серьёзными. Здесь стоит отметить, что использование современных технологий, таких как сенсоры и системы мониторинга, может значительно помочь в этом процессе, позволяя отслеживать состояние машин в реальном времени.

Также важным элементом является обучение персонала. Знания о том, как правильно управлять техникой, а также понимание её особенностей может значительно снизить вероятность возникновения неполадок. Проведение тренингов и семинаров будет способствовать развитию у работников навыков, необходимых для эффективной работы с сложными механизмами.

Обновление аппаратов и внедрение новых технологий также не стоит сбрасывать со счетов. Со временем устаревшие системы требуют замены, а новые модели, как правило, предлагают лучшее качество и повышенную надёжность. Инвестиции в современное оборудование не только уменьшают риск поломок, но и позволяют сократить расходы на обслуживание и запчасти.

Наконец, не следует забывать о важности анализа данных. Сбор информации о работе машин, а также статистики по поломкам и простоям позволяет выявить закономерности и потенциальные слабые места. На основе этих данных можно оптимизировать процессы и улучшить общую надёжность вашего парка машин.

Планирование технического обслуживания

Когда речь идет о поддержании работоспособности машин и механизмов, важно помнить о правильном подходе к организации процессов, связанных с обслуживанием. Правильное планирование поможет предотвратить неполадки и снизить затраты на фонд обслуживания. Необходимо составлять четкие графики, учитывать пожелания специалистов и направление деятельности. Систематический подход обеспечит качественную работу и продлит срок службы техники.

Во-первых, стоит обратить внимание на периодичность обслуживания. Разработка календаря, в который будут внесены важные сроки и этапы, позволит отслеживать выполнение плановых работ. Это особенно актуально для элементов, которые подвержены интенсивному износу. Во-вторых, не забывайте о документировании всех проведенных процедур. Записи помогут легко ориентироваться в истории обслуживания и выявлять проблемы на ранней стадии.

Не стоит забывать о необходимости вовлечения специалистов. Их знания и опыт в данной области помогут избежать распространенных ошибок. Возможно, они предложат усовершенствования, которые повлияют на результативность работы. Общение с командой и регулярные обсуждения позволят активнее реагировать на возникающие сложности, а значит, будут способствовать улучшению общего состояния механизмов.

Таким образом, хорошее планирование включает в себя комплексное представление о состоянии техники, высококвалифицированный подход и постоянное развитие знаний в этой сфере. Систематический подход обеспечит вам надежную и бесперебойную работу механизмов на протяжении долгого времени.

Процедуры восстановления и их значение

Процессы по восстановлению технических средств имеют огромное значение в любой отрасли. Они помогают поддерживать работоспособность всех механизмов и агрегатов, предотвращая их выход из строя. Правильные действия в этом направлении значительно влияют на общую продуктивность и долговечность. А что включает в себя этот процесс? Давайте разберемся.

- Планирование действий: От правильно составленного плана зависит успех всех мероприятий. Определение сроков и последовательности восстановительных мероприятий позволяет избежать незапланированных простоев.

- Выбор методов: Существуют разные подходы, от капитального до текущего. В зависимости от проблемы, специалисты выбирают наиболее подходящие способы, учитывая особенности оборудования.

- Замена узлов и деталей: Иногда замена отдельных частей оказывается более целесообразной, чем полное восстановление. Это позволяет не только сэкономить время, но и существенно снизить затраты.

- Периодические проверки: Регулярное обследование помогает выявить потенциальные проблемы до их появления. Это позволяет не допустить серьезных сбоев в работе и задержек в процессах.

Важно понимать, что не стоит дожидаться, пока элементы техники начнут функционировать неправильно. Проектирование системы обслуживания и внедрение регулярных проверок поможет продлить срок службы и обеспечить надежность операций.

Таким образом, комплексный подход к восстановлению и поддержанию работоспособности механизмов содействует повышению уровня безопасности, качеству производства и сокращению расходов. Правильные процедуры — залог успешной работы всех процессов.

Инновационные технологии в ремонте

Новые достижения в различных областях науки и техники открывают обширные возможности для усовершенствования процессов восстановления и обслуживания машин и механизмов. Внедрение современных методов и инструментов позволяет значительно улучшить качество работ, повысить скорость выполнения задач и снизить затраты. Давайте подробнее рассмотрим, как последние разработки влияют на эту важную сферу.

Современные методики включают в себя автоматизацию различных стадий, применение робототехники, а также использование цифровых технологий. Такие новшества не только минимизируют вероятность ошибок, но и позволяют эффективнее контролировать процессы. К примеру, использование компьютерного моделирования помогает тщательно анализировать возможные неисправности, прежде чем приступить к операциям восстановления.

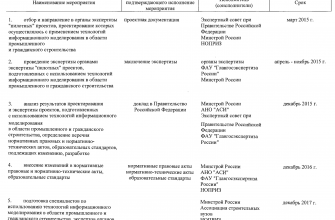

| Технология | Преимущества |

|---|---|

| 3D-печать | Создание запасных частей на месте, снижение времени ожидания. |

| Дополненная реальность | Упрощение процесса диагностики, доступ к визуальным инструкциям в реальном времени. |

| Интернет вещей | Сбор данных о состоянии механизмов, предсказание возможных поломок. |

| Удаленный мониторинг | Контроль состояния машин из любой точки, что снижает необходимость в частых выездах специалистов. |

Правильно внедренные новшества позволяют существенно повысить надежность и продолжительность работы. К тому же, технологии постоянно развиваются, предлагая новые возможности для оптимизации процессов. Специалистам стоит держать руку на пульсе этих изменений, чтобы использовать их во благо своей отрасли. Это не только улучшает качество, но и формирует конкурентные преимущества.

Качество и тестирование материалов

Когда речь заходит о прочности и надежности, взгляды всех участников процесса неизменно направлены на то, из чего сделан конечный продукт. Каждый компонент играет свою роль, и его характеристики могут значительно повлиять на результат. Именно поэтому проверка свойств и оценка надежности используемых составных частей становятся первостепенной задачей. Здесь важно не просто определить, годится ли материал, а понять, каким образом он отвечает на различные испытания и условия эксплуатации.

Тестирование компонентов позволяет выявить их реальные качества, проверить на прочность, устойчивость к внешним воздействиям и долговечность. К примеру, бетонные смеси или металлические элементы должны пройти несколько этапов проверки, чтобы подтвердить свою надежность. С помощью разных методик можно проводить как лабораторные, так и полевые испытания, что дает полное представление о поведении материалов в реальных условиях.

Не стоит забывать и о документации, подтверждающей качество. Сертификаты, результаты испытаний и стандарты производительности – это не просто бумажки, а залог доверия и уверенности в конечном продукте. Таким образом, выбор материалов и их последующее тестирование – это не только вопрос безопасности, но и залог успешного завершения любого проекта.