- Эффективный ремонт оборудования для производства строительных материалов основные подходы и советы

- Анализ причин неисправностей оборудования

- Планирование и организация ремонтных работ

- Технологические инновации в ремонте

- Методы диагностики и профилактики

- Кадровая подготовка и обучение

- Системы управления и мониторинга состояния

Эффективный ремонт оборудования для производства строительных материалов основные подходы и советы

В каждом бизнесе, связанном с изготовлением инженерных материалов, рано или поздно возникает необходимость в поддержании работоспособности сложных систем. От этого процесса зависит не только стабильность функционирования, но и качество конечной продукции. Обращение к данному аспекту позволяет избежать нежелательных простоя и обеспечить бесперебойность операций.

Как же достичь наилучших результатов в данной сфере? Разумеется, нет единого универсального решения, подходящего для всех ситуаций. Каждый случай требует внимания и подхода, учитывающего индивидуальные особенности. Важно не просто устранить возникшие неполадки, но и проанализировать их причины и последствия, поскольку профилактика – это неотъемлемая часть любого планирования.

Рассмотрим основные методики и практики, которые эффективно помогут в управлении техническими ситуациями. Применяя проверенные способы, можно не только минимизировать риски, но и повысить общую продуктивность и конкурентоспособность. Внимание к деталям, накопленный опыт и стремление к постоянному улучшению делают свою работу намного проще и более результативной.

Анализ причин неисправностей оборудования

Когда техника начинает давать сбои, важно разобраться в настоящих причинах этих проблем. Это может быть связано с различными факторами – от неправильной эксплуатации до износа комплектующих. Понимание корней неисправностей помогает не только устранить текущие проблемы, но и предотвратить их появление в будущем. Причины могут варьироваться от ошибок в техническом обслуживании до конструктивных недостатков, поэтому подход к анализу должен быть системным.

Нельзя недооценивать роль человеческого фактора в возникновении неполадок. Неправильное использование или небрежное обращение с техникой также могут значительно сократить срок её службы. Поэтому важно регулярно проводить инструктажи для работников и следить за соблюдением всех норм и правил. В свою очередь, текущее состояние узлов и агрегатов следует контролировать с помощью плановых проверок. Это позволит оперативно выявить изменения, которые могут привести к серьезным сбоям.

Не исключены и внешние факторы, такие как условия эксплуатации. Влияние окружающей среды, температурные колебания и даже качество используемых материалов могут негативно сказаться на работе механизма. Поэтому имеет смысл учитывать все эти аспекты при проведении анализа. Использование современных диагностических методов и технологий позволяет более точно выявлять источники проблем и принимать обоснованные решения.

Важно развивать культуру обслуживания и повышать осведомленность персонала о значении поддержания техники в надлежащем состоянии. Это не только продлит срок службы механизмов, но и обеспечит непрерывный процесс работы, что в итоге скажется на общей производительности. Помните, что профилактика всегда лучше, чем ликвидация последствий!

Планирование и организация ремонтных работ

Когда речь заходит о поддержании функциональности машин и механизмов, важным этапом становится тщательная подготовка. Это как составление маршрута перед поездкой – если не определить цели и не учесть детали, можно легко потерять время и ресурсы. Предварительное планирование помогает не только избежать неожиданных сюрпризов, но и оптимизировать процессы, что в конечном итоге приводит к снижению затрат и повышению производительности.

Первый шаг к успешной реализации задач – это анализ текущего состояния. Необходимо выявить все слабые места и запланировать мероприятия по их устранению. Важно учитывать запчасти, инструменты и материалы, которые могут понадобиться, чтобы заранее обеспечить их доступность.

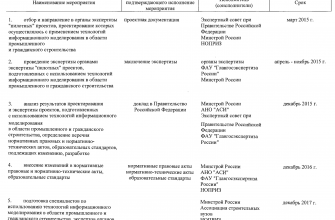

| Этапы подготовки | Описание |

|---|---|

| Анализ ресурсов | Оценка состояния техники и необходимость в её улучшении. |

| Составление плана | Определение последовательности действий и распределение ролей среди участников. |

| Подбор запчастей | Закупка необходимых деталей и инструментов до начала процесса. |

| Организация рабочего пространства | Обеспечение удобных условий для выполнения задач и минимизация времени на поиск инструментов. |

Кроме того, важно учитывать сроки выполнения всех операций. Четкое распределение времени на каждую задачу поможет избежать задержек и обеспечит плавный процесс. Существует множество методов, чтобы это сделать: от простого графика до более сложных систем, которые позволят отслеживать прогресс в реальном времени.

Используя такой подход, можно не только продлить срок службы машин, но и создать позитивную атмосферу на рабочем месте. Довольные сотрудники, знающие, что за их работой внимательно следят, будут работать более ответственно. Хорошо спланированные действия – это залог успешного завершения всего процесса.

Технологические инновации в ремонте

В современном мире устаревшие схемы и традиционные методы все чаще уступают место совершенно новым подходам, основанным на прогрессивных технологиях. В этом контексте большое внимание уделяется тому, как можно оптимизировать процессы, снизить затраты и повысить качество работы. При использовании современных средств и методов возникают новые возможности, позволяющие значительно ускорить и улучшить процесс обновления техники.

Одним из главных прорывов стали цифровые технологии, которые помогают в планировании и выполнении задач. Современные программные решения предоставляют подробные данные о состоянии систем, что позволяет заранее выявить потенциальные неисправности и избежать их возникновения. Использование анализа больших данных и машинного обучения также открывает новые горизонты для прогноза сроков службы и необходимости вмешательства.

Кроме того, развитие 3D-печати стало настоящим благословением для сферы обновления. Она позволяет изготавливать уникальные детали на месте, что значительно сокращает время ожидания и снижает риски, связанные с логистикой. Это не только ускоряет процесс, но и делает его более экономичным.

Также стоит отметить внедрение роботизированных систем, которые могут выполнять многие задачи, ранее требующие участия людей. Эти устройства способны работать в любых условиях, включая опасные зоны, что автоматизирует ряд процессов и повышает безопасность.

Внедрение новых материалов с улучшенными характеристиками открывает дополнительные возможности для создания более надежных конструкций. Использование нанотехнологий, например, делает детали более стойкими к износу и коррозии, что, в свою очередь, сокращает частоту сервисного обслуживания.

Таким образом, брать на вооружение инновации сегодня – значит не только следовать современным веяниям, но и быть на шаг впереди. Технологический прогресс не стоит на месте, и те, кто идет в ногу со временем, получают значительные преимущества.

Методы диагностики и профилактики

Существуют различные техники для диагностики состояния техники, каждая из которых имеет свои особенности и преимущества:

- Визуальный осмотр – самый простой метод. Регулярные проверки позволяют выявить повреждения или износ деталей.

- Техническая диагностика – применение специализированного оборудования для измерения параметров, таких как давление, температура, вибрация и др.

- Анализ вибраций – помогает определить несоответствия в работе механизмов на ранних стадиях, прежде чем они приведут к серьезным поломкам.

- Термоанализ – фиксирует аномалии в распределении температуры, что может указывать на перегрев и повышенные нагрузки на отдельные узлы.

Кроме диагностики, особенно важно заниматься профилактикой. Это поможет избежать большинства неполадок. Рассмотрим ключевые аспекты:

- Регулярные плановые осмотры – создание графиков проверки техники гарантирует, что ничего не будет упущено.

- Обслуживание согласно рекомендациям производителя – следование мануалам по эксплуатации может значительно снизить риск неожиданного выхода из строя.

- Обучение персонала – грамотные специалисты способны не только находить проблемы, но и предотвращать их с помощью правильного обращения с техникой.

- Замена изношенных деталей – своевременная замена компонентов, которые подвержены природному износу, уменьшает риск крупных поломок.

Системный подход к диагностике и профилактике позволяет не только поддерживать работоспособность, но и строить эффективную стратегию управления активами. Таким образом, вы создаете условия для бесперебойного функционирования и максимальной производительности.

Кадровая подготовка и обучение

Организация учебного процесса должна учитывать несколько ключевых моментов:

- Анализ потребностей. Определите, какие знания и навыки необходимы сотрудникам для выполнения поставленных задач.

- Вид обучения. Рассмотрите различные форматы, такие как тренинги, семинары, онлайн-курсы или стажировки.

- Методики и ресурсы. Используйте современные методики, включая практические занятия, кейс-методы и интерактивные программы.

- Оценка эффективности. Произведите оценку результатов обучения, проверяя, как новые знания применяются в повседневной работе.

Не стоит забывать и о постоянном обновлении знаний. В строительной сфере технологии и стандарты меняются достаточно быстро, и важно, чтобы специалисты оставались в курсе последних новшеств.

Рекомендуется внедрять следующие практики:

- Регулярные курсы повышения квалификации.

- Создание внутренней базы знаний, где сотрудники могут делиться опытом и находками.

- Наставничество, где более опытные сотрудники помогают новичкам адаптироваться.

- Участие в специализированных конференциях и выставках для обмена опытом с коллегами из отрасли.

В конечном итоге, инвестируя в развитие кадров, компании значительно увеличивают свои шансы на успех, обеспечивая высококлассное выполнение задач и поддержание конкурентоспособности на рынке.

Системы управления и мониторинга состояния

В современных производственных процессах важным аспектом выступает контроль за работой техники и анализ ее состояния. Информационные технологии позволяют не только следить за функциональностью, но и предсказывать потенциальные сбои. Это все способствует оптимизации процессов и снижению затрат. Важно понимать, как своевременное обнаружение проблем может повлиять на общую производительность.

Автоматизация играет здесь ключевую роль. Благодаря современным системам, данные о работе машин собираются в режиме реального времени. Это значит, что специалисты могут мгновенно реагировать на возникающие неполадки и предупреждать их заранее. Эффективность такого подхода значительно возрастает, когда устанавливаются сенсоры и устройства мониторинга, способные передавать информацию на центральный пульт управления.

Не менее значимо и использование аналитических инструментов. Сбор данных – это только первая часть дела. Далее необходимо проводить анализ, чтобы выявить закономерности и понять, когда и почему происходят сбои. Это может включать в себя изучение различных показателей работы, таких как температура, вибрация или уровень нагрузки. Понимание этих данных помогает не только в техническом обслуживании, но и в повышении общей надежности.

Интеграция всех компонентов системы в единое целое обеспечивает целостный взгляд на происходящее. Связывая датчики, базы данных и программы анализа, можно создать мощную инфраструктуру, способную обеспечивать безопасность и стабильность работы. В итоге, наблюдение за состоянием машин становится не просто рутиной, а активным управлением, позволяющим избежать непредвиденных ситуаций.